пн-чт: с 09.00-18.00

пт: с 09.00-17.00

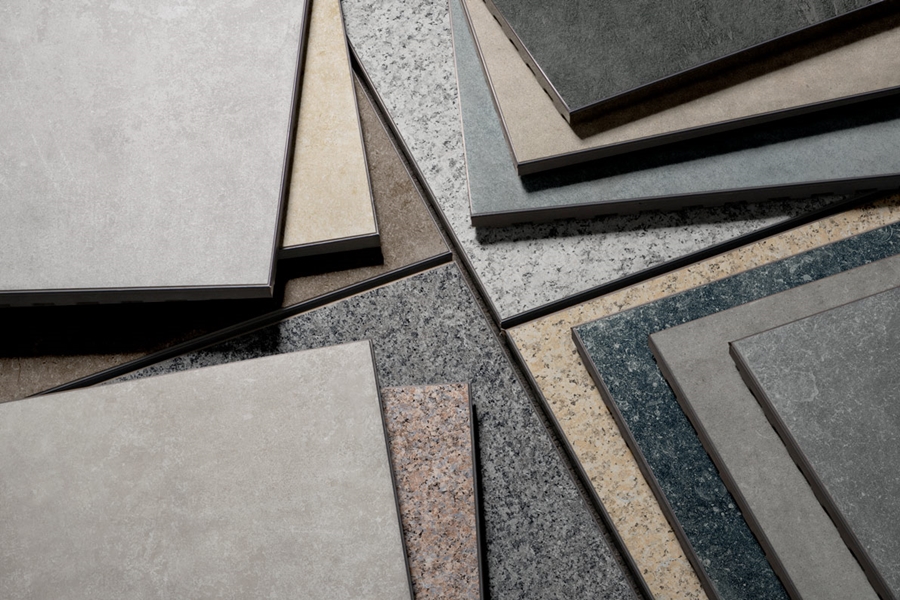

Оптовые поставки керамогранита на объекты строительства в России

Применения ректифицированного керамогранита в подъездных группах

Керамогранит, разработанный в 70-х годах прошлого столетия в Италии, считается почти идеальным отделочным материалом для облицовки внутренних помещений, фасадов и общественных мест. Особый состав и технология высокотемпературного обжига придают изделиям отличные технические характеристики и эксплуатационные свойства.

Однако, технологии не стоят на месте и за прошедшие десятилетия появились методики, позволяющие получить еще более качественный продукт. К таковым можно отнести и технологию ректификации керамического гранита. Ректифицированный керамогранит имеет свои особенности и часто используется в местах с повышенной нагрузкой, например, в подъездных группах. Рассмотрим отличия ректифицированного материала от классического варианта и специфику его применения.

Чем ректифицированный керамогранит отличается от обычного

Технологический процесс изготовления керамики включает в себя обжиг. Под воздействием высоких температур глиняные заготовки изменяют структуру, и спекаемая масса уменьшается в габаритах. При этом контролировать размеры с точностью до миллиметра невозможно, края керамической плитки «оплывают», поэтому готовые изделия фасуются по «калибру», то есть в пределах того или иного размера с отклонением до нескольких миллиметров.

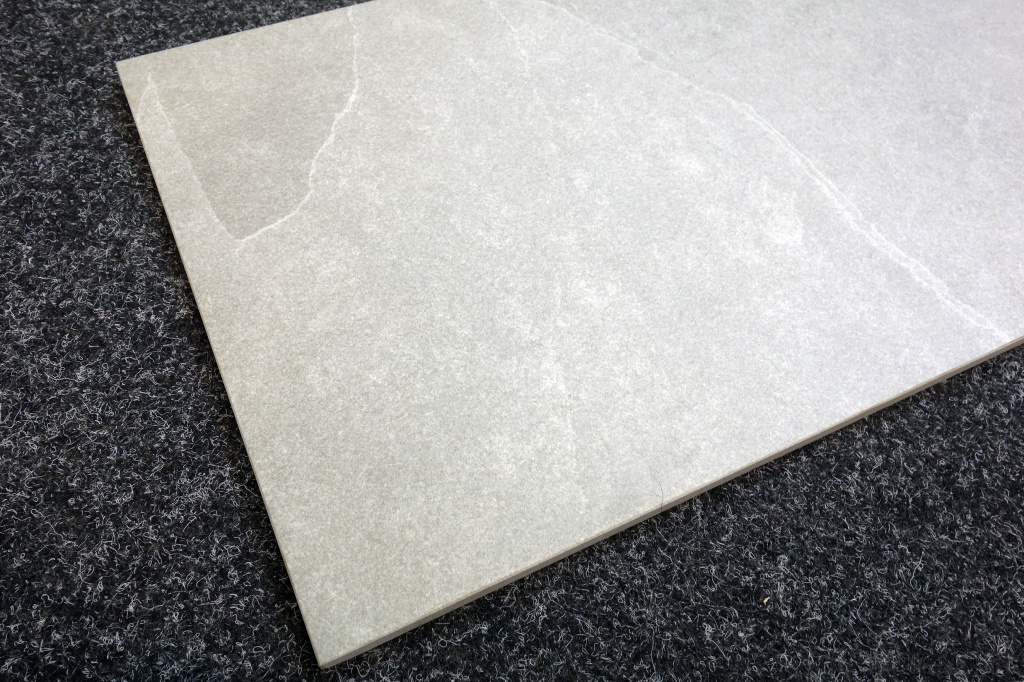

Керамогранит более стоек, его края не так деформируются, но небольшие расхождения имеются. Ректифицированный керамогранит – это изделия, которые прошли процедуру резки и шлифовки краев, то есть ректификацию. Благодаря этому все стороны имеют один размер и идеально ровные края с углом строго 90°. В этом состоит его отличие от обычного, необработанного керамогранита.

Особенности и технологии производства ректифицированного керамогранита

Для производства керамогранита используют каолиновые (белые) глины, полевые шпаты, кварцевый песок и минеральные пигменты. Сырье тщательно отбирают, очищают и пропускают через ряд процедур для получения пресс-порошков. Впоследствии их соединяют в определенной пропорции, увлажняют и перемешивают. Образуется однородная масса, которая отправляет под гидравлический пресс для формирования. Под мощным давлением в 400-500 кг/см2 из материала удаляются излишки влаги и воздуха, и заготовка приобретает требуемую форму и плотность. Последующий обжиг проводится при более высоких температурах, чем для обычной керамики – 1200-1300°С.

Во время обжига все компоненты смеси сплавляются в монолитный черепок, с почти нулевой пористостью и каменной жесткостью. Именно поэтому керамогранит такой прочный и долговечный. Готовые изделия, которые не подлежат ректификации сортируются по калибрам, а партии, предназначенные для получения обрезного керамогранита отправляются на постобработку.

Для обрезки чаще всего используют специальные станки с алмазными резаками. Плиты надежно фиксируются на направляющих, а ножи в несколько приемов срезают края. Затем кромки шлифуются специальными валиками. Некоторые производства для ректификации используют гидроабразивную резку, когда вместо режущего лезвия используется тончайшая струя воды с примесью абразивного материала, которая подается с высокой скоростью и давлением. Кстати, технологию ректификации невозможно применять к обычной керамической плитке, так как она более хрупкая и склонна к образованию сколов. Керамогранит же по прочности не уступает камню, поэтому легко переносит любую механическую обработку, в том числе и резку.

Плюсы и минусы ректифицированного керамогранита

Так как ректифицированный керамогранит является частным случаем обычного керамического гранита, то он ему присущи те же преимущества и недостатки. Первые связаны, как с сырьем, из которого изготавливают материал, так и с особенностями технологического процесса.

К плюсам можно отнести следующие свойства керамогранита:

-

Прочность к механическим воздействиям. Керамогранит не уступает граниту в устойчивости к ударам, изгибам и способен выдержать значительные нагрузки. Выделяют 5 классов прочности, из которых 4-й и 5-й классы предназначены для использования в подъездных группах, общественных местах с повышенной проходимостью и на улице.

-

Стойкость к истиранию. Лицевая поверхность плит подвергается различного рода воздействиям – шарканье подошв, давление от колесиков тележек, клининговых машин, грузовых транспортировщиков и т. д. Верхний слой керамогранита очень твердый, его сложно поцарапать.

-

Почти нулевое водопоглощение. Плотная, малопористая структура черепка не пропускает воду внутрь, коэффициент поглощения воды у керамического гранита всего 0.05%. Для сравнения, показатель обычной керамической плитки – 10-15%.

-

Морозоустойчивость. Вода, попадающая внутрь обычной плитки, кристаллизуется во время заморозков, что приводит к ее расширению и давлению на сам материал. Это приводит к появлению микротрещин и разрушению черепка изнутри. Керамогранит с его низким водопоглощением по умолчанию является морозоустойчивым и способен выдерживать многократные циклы замерзания и оттаивания, что делает его идеальным вариантом для укладки в подъезде и на улице.

-

Устойчивость к ультрафиолету. Пигменты, входящие в состав керамогранита, имеют неорганическое происхождение, поэтому не выгорают под солнцем. К тому же, изделия, предназначенные для общественных мест и улиц, чаще всего выполняют прокрашенными по всей массе.

-

Инертность по отношению к бытовым химикатам и уличным реагентам. При контрольных испытаниях плитку подвергают воздействию различных растворов (хлористого аммония, гипохлорита натрия, гидроксида калия) и кислот (соляной, лимонной, молочной и т. д.). Едкие составы не оказывают влияния на керамогранит и не наносят ущерба его поверхности.

-

Абсолютная пожаробезопасность. Материал не горит и не лопается в огне, препятствуя его дальнейшему распространению.

-

Защита от вредных газообразных веществ. Та же плотная структура керамогранита не пропускает дым, пары газов и патогенные микроорганизмы, которые могут перемещаться с воздухом.

-

Стойкость к различным загрязнениям. Даже неглазурованные изделия не впитывают влагу с пигментами и красителями, поверхность легко очищается влажной салфеткой.

-

Высокие декоративные качества. Керамогранит выглядит стильно и долго сохраняет презентабельный вид. Срок службы изделий составляет не менее 25 лет.

Кроме общих достоинств, у обрезного керамогранита имеется ряд дополнительных преимуществ, связанных именно с ректификацией.

-

Точность размеров и выровненные углы, что упрощает расчеты и монтаж.

-

Возможность бесшовной укладки, с толщиной шва от 1 мм. Это позволяет создать иллюзию монолитного пола или стены, что выглядит намного эстетичнее.

-

Экономия затирки. Малая толщина межплиточного пространства значительно сокращает расход состава, время его нанесения и удаления излишков, что особенно актуально для больших площадей облицовки.

-

Гигиеничность. Так как швы имеют минимальный размер и выполняются вровень с поверхностью, то в них не забивается пыль и грязь, что упрощает уборка. В местах с повышенной влажностью именно швы становятся «слабым звеном», способствуя размножению плесени или грибка, поэтому чем их меньше, тем чище будет облицовка.

Как говорится, недостатки являются продолжением достоинств. Керамогранит не исключение. Характеристики материала влекут за собой ряд неудобств, которые можно считать минусами:

- Высокая стоимость изделий. Для керамогранита отбирается лучшее по качеству сырье, используется дорогостоящее оборудование (в России многие предприятия работают на линиях итальянского, немецкого и швейцарского производства). Ректифицированный керамогранит имеет еще большую цену из-за дополнительной обработки краев.

- Значительный вес. Плиты формируются под огромным давлением, что автоматически увеличивает плотность и массу. Керамогранит нельзя использовать на деревянных настилах или гипсокартонных перегородках, такие основания просто не выдержат веса облицовки.

- Необходимость в специальном клее. Низкое водопоглощение привело к тому, что водные растворы на базе цемента не обеспечивают должной фиксации плит. Поэтому требуется особый состав с усиленной адгезией, который может надежно закрепить плиту на поверхности.

- Сложность монтажа. Ректифицированный керамогранит требует ровной поверхности, недопустимы перепады уровня более чем на 3 мм в пределах одного метра. Чтобы избежать вспучивания или расхождения облицовки во время сезонных колебаний влажности, подвижек почв, по периметру и малозаметных местах необходимо прокладывать компенсационные швы.

Применение в подъездных группах

Ректифицированный керамогранит часто используется для оформления подъездных групп в жилых и общественных зданиях. Предпочтение отдается матовым или лаппатированным плитам, так они имеют антискользящую поверхность, более устойчивы к истиранию, неприхотливы в уходе. Хотя для отделки стен может использоваться и полированный керамогранит. Многие производители выпускают целые коллекции, в которые включены несколько видов изделий:

- базовые (для создания фона);

- декоративные вставки (в виде отдельных плит, сборных или цельных панно и ковров);

- ступени (проступь + подступенок)

- функциональные детали (бордюры, плитнуса, фризы).

Такое решение позволяет выполнить дизайн подъезда в едином стиле, при этом все элементы идеально сочетаются друг с другом и могут комбинироваться в различных вариантах. Предпочтение отдается сдержанному дизайну в нейтральных тонах, имитациям натуральных (мрамор, дерево, металл, камень, текстиль) или искусственных покрытий (бетон, кирпич, терраццо). Для подъездных групп премиальных жилых комплексов разрабатываются дизайнерские интерьеры с применением мозаичных рисунков или спецзаказы с цифровой печатью на плитах.

Как подготовить поверхность к укладке в подъезде

Прежде чем приступать к монтажу керамогранита в подъезде, все поверхности тщательно очищаются от мусора и загрязнений. При необходимости заделываются дефекты – сколы, трещины, каверны, швы. Стены, полы, лестницы выравниваются с помощью штукатурки, стяжек, профилей, если укладка будет производится напрямую – грунтуются. В некоторых случаях на вертикальных поверхностях прокладывают металлические рейки для крепления плит.